制造环节是资源利用及成本消耗的重点,如何在制造环节体现卓越,实现工厂持续运营和智能化生产,成为生产型企业未来转型的重点方向。未来的趋势如下:

数字化/模块化工艺规划:

生产单位未来将不断优化产业结构,供应链协作体系将不断变化。从总装角度,在工艺规划环节将采用数字化、模块化手段进行规划和设计,为柔性生产和供应链体系调整提供基础;零部件制造商将在工艺规划环节采用数字化手段,以对接研发和总包商。

工厂持续运营:

智能化车间建设完成后,要实现设备、车间、企业的垂直集成, 并以此为基础构建工厂运营监测、设备健康管理等能力,以实现工厂的持续运营,减少停机对生产效率的影响。

智能化生产:

将生产过程与工厂运营管理紧密结合,即以IT/OT互联为基础实现生产及运营集成管控,支持生产计划、工艺设计、生产执行、设备运行、物料配送等过程的集成化管理。

智能化工厂:

未来企业工厂车间将不断引入新的智能生产设备,并建设相应的网络基础设施和物流配送设施等,这就需要为此建立智能工厂规划、设计和管理的配套体系。

结合卓越制造的未来趋势,基于智能制造总体应用框架,搭建面向制造金字塔的工艺规划及生产运营环境,对该应用环境的定义如下:

卓越制造规划及生产运营环境:面向制造金字塔,打通研发、工艺、生产横向集成和企业、车间、设备 纵向集成,引入模块化工艺及生产等先进方法,采用数字化、虚拟化、物联网、大数据等技术,构建工艺规划、工厂规划、生产运营的集成管控环境,支持卓越工厂规划及持续运营,实现高效快速生产,降低生产及运营成本。

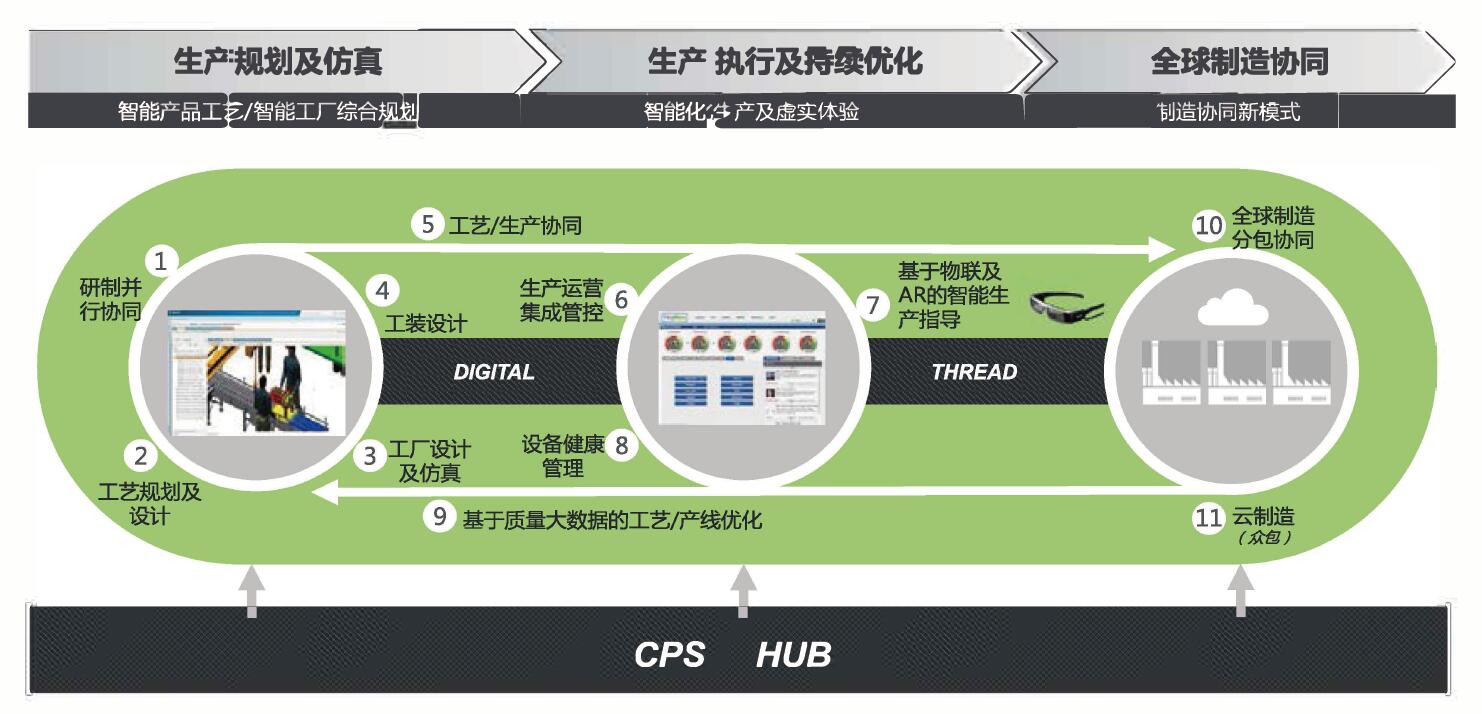

卓越制造的业务模式包括生产规划及仿真、生产执行及持续优化、全球制造协同三个核心业务,如下图所示。其与创新研发类似, 同样需要基于统一的CPS HUB提供数据基础,如设计数据、工艺工装数据、生产质量数据、设备运营数据等。

生产规划及仿真:

包括工艺规划及设计、工厂规划及设计,并在规划及设计过程中引入数字化、模块化等先进技术和方法,以提高规划效率及质量。

⑴ 研制并行协同:研发与工艺并行协同,工艺人员可以基于成熟度提前开展数字化工艺派生设计、专用大型工装设计、材料定额、 工艺分工等。

⑵ 工艺规划及设计:传统的工艺注重编辑为主,未来将转变为以消耗式为主的数字化规划、设计、流程、资源的—体化管理,并注重工艺的规范化管理和工艺知识库的建立及应用。对于总装单位,将引入模块化思想,工艺人员进行模块化工艺设计,以实现模块化生产和与设计环节的无缝衔接。

⑶ 工厂设计及仿真:工厂规划及设计人员采用数字化手段,对工厂中的智能设备、物流配送通道、网络基础设施等进行综合规划、设计及仿真。

⑷ 工装设计:面向智能产线,未来实现模块化柔性工装,即面向混装生产线可以基于模块化快速组建工装配套环境。

生产执行及持续优化:

基于生产准备,进行生产计划安排并执行生产任务,在新的智能制造模式下,生产执行及持续优化重点实现如下的业务支撑:

⑸ 工艺/生产协同:与传统工艺向生产提交数据、生产依照工艺卡片执行的方式不同,工艺与生产执行环节将实现高度数字化、一体化协同,即一方面工艺向生产提供材料定额、数字化工艺设计结果、更改数据等;另一方面生产向工艺反馈生产执行状态、 更改贯彻状态等。

⑹ 生产运营集成管控:传统的MES生产执行管理系统侧重对生产执行过程追踪和工时定额的管理。未来的企业、车间、设备等纵向企业资源层面,生产计划、生产执行、物料配送、供应链成品供应等生产业务层面,以及质量、成本等管理层面等,将基于CPS HUB实现整合。 设备管理员、物料管理员、车间主任、厂长、企业生产总经理、质量部负责人、 用户方等不同的角色可以对生产运营的不同维度实现可视化实时监控。

⑺ 基千物联及AR的智能生产指导:从提高工人车间执行效率的角度,未来车间工人获取信息的方式将更单一、信息量将更综合、 信息表达方式将更直观、信息处理将更快捷。如工人通过手持终端可以实时获取到推送的生产执行信息,生产执行信息里包括产品设计数据、三维工艺规程、工装及资源设备信息等。工艺可以查看装配动画指导装配过程,也可以查看具体智能设备加工零部件的实时状态。此外,通过可穿戴设备或手持终端可以实时扫描工位或部件标识码,基于增强现实技术显示待装配的零部件以及装配过程模拟。

⑻ 设备健康管理:从提高设备优化运营效率的角度出发,未来设备管理人员可以基于物联网、大数据、增强现实技术实现设备的健康管理, 主要包括:基于物联实现设备状态的实时监测,基于大数据对设备的性能参数数据进行分析,预测未来的故障;基于增强现实指导设备的维修执行。

⑼ 基千质量大数据的工艺/产线优化:设备生产过程中采集的数据、零部件加工及装配过程中的质量数据等可以用于辅助分析,工艺及产线设计部门可以据此进行优化改进。

全球制造协同:

未来的全球制造协同将依托互联网等技术,消除地域障碍,进一步提升制造分包的管理规范化水平和制造分包协同效率;从变革制造商业模式的角度出发,通过物联网、云计算等技术,基于云平台实现制造资源的高效利用。

⑽ 全球制造分包协同:总制造商将对制造分包需求、计划、执行、交付、状态控制的完整过程进行管控;分包商将方便地获取分包需求,按照计划和规范交付成果,并实时交互变更情况。

⑾ 云制造:通过云平台,转变传统的设备资源与生产能力绑定的商业模式,充分发挥制造商联盟的资源整合优势,减少资源冗余,实现资源的按需供给。

上一篇:

创新研发

下一篇:

敏捷服务